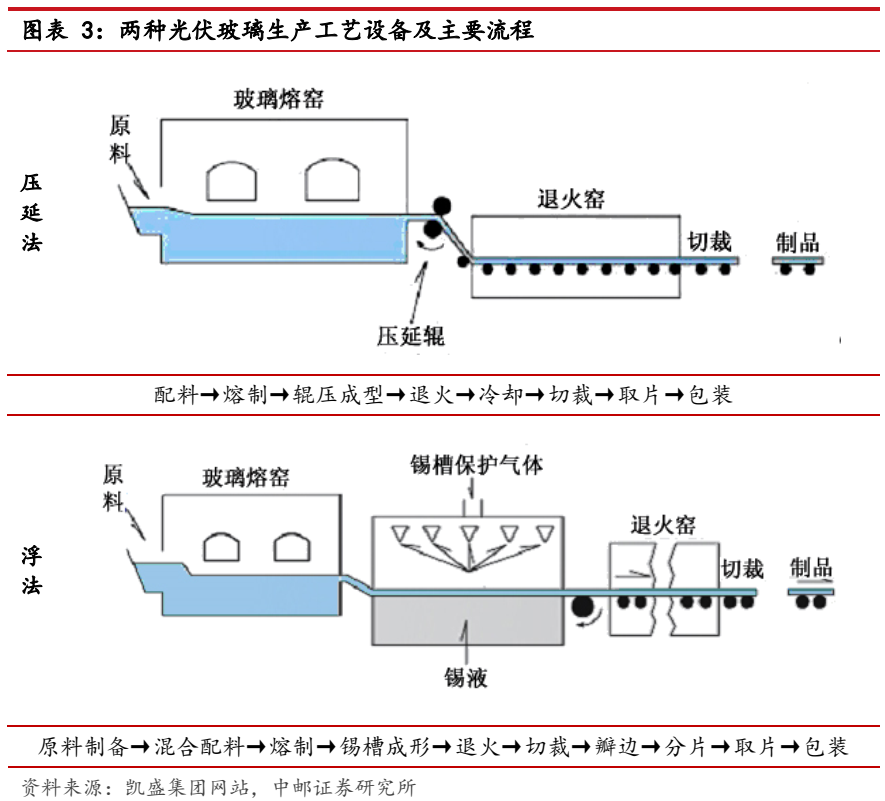

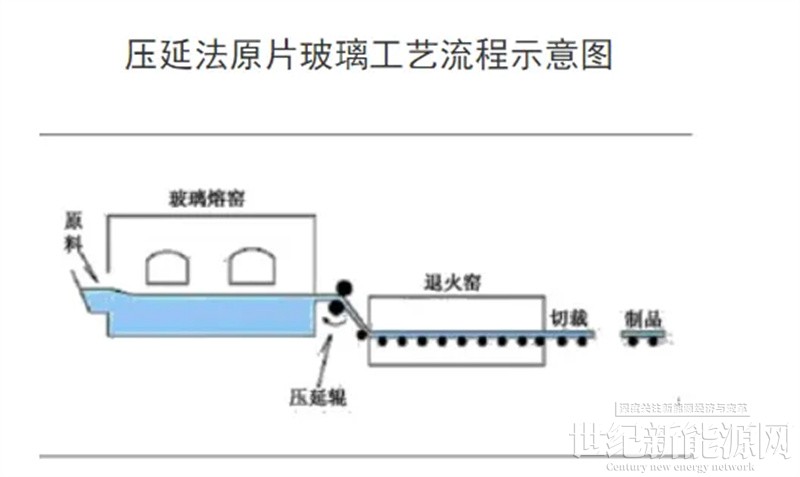

压延玻璃的成型工艺主要包括以下几个步骤。

1、配料:根据生产需要,将各种原料按照规定比例混合在一起,如石英砂、石灰石、长石等,配料的质量直接影响压延玻璃的质量。

2、熔制:将配好的原料放入玻璃熔窑中进行高温熔化,形成均匀的玻璃液,这个过程需要控制温度和时间,确保玻璃液的质量和均匀性。

3、压延:将玻璃液通过压延机的辊轴进行压延,形成连续的玻璃带,压延过程中需要控制温度、压力和速度等参数,确保玻璃带的平整度和厚度均匀性。

4、切割:将压延形成的玻璃带按照一定长度进行切割,形成块状玻璃,切割过程中需要注意保持切割线的平直度和精度。

5、退火:将切割好的玻璃块进行退火处理,消除内部应力,提高玻璃的机械性能和热稳定性。

在压延玻璃生产过程中,常见的缺陷有以下几种:

1、气泡:在玻璃的熔制或压延过程中,由于操作不当或原料问题导致玻璃中残留气泡,这些气泡会影响玻璃的透明度和强度。

2、夹杂物:在熔制过程中,由于原料中的杂质或外部污染物进入玻璃液,导致玻璃中出现夹杂物,夹杂物会影响玻璃的质量和外观。

3、厚度不均:在压延过程中,由于辊轴调整不当或原料流动不均匀,导致玻璃带的厚度出现不均匀现象,这会影响玻璃的强度和美观度。

4、表面缺陷:如划痕、斑点、麻点等,这些缺陷会影响玻璃的外观质量。

5、弯曲变形:在加工或运输过程中,由于不当操作或外力作用,导致玻璃发生弯曲变形,这会影响玻璃的使用效果。

仅供参考,如需更多关于压延玻璃的成型工艺和生产缺陷的信息,建议咨询专业的技术人员。

TIME

TIME